© iStockphoto/MidwestWilderness

© iStockphoto/MidwestWilderness

Bereits 2001 berichtete raum&zeit über die revolutionäre Entdeckung Dr. Peter Plichtas, Benzin aus Silicium zu gewinnen. Der außergewöhnliche Mathematiker entwickelte zwei Herstellungsmöglichkeiten, ersann einen geeigneten Motor und ist von einer äußerst günst...

Weiter lesen

Ähnliche Artikel

Artikel-Archiv

zum Artikel-ArchivMediathek

zur MediathekVon Norbert Knobloch, Dollendorf/Eifel – raum&zeit Ausgabe 164/2010

- Eine chemisch technische Revolution

- Stickstoff oxidiert und Silicium brennt

- Benzin mit Silicium statt mit Kohlenstoff

- Silane nutzen 100 Prozent der Luft zum Verbrennen

- Experimente in Hörsälen

- Wie die Verbrennung von Silanen vor sich geht

- Heftige Reaktion von Stickstoff mit Silicium Wasserstoff

- Treibstoff für die Raumfahrt

- Plan für großtechnische Produktion und Anwendung

- Gewinnung von Silicium

- Modifizierte Müller Rochow Synthese

- Die Produktion von Silanen

- Einsatz in neuen Motoren

- Felix Wankels Kreiskolbenmotor

- Selbstschmierung des Motors

- Siliciumnitrid ist wertvoller keramischer Stoff

- Der solare anorganische Energiekreislauf

- Der Autor

- Quellen

Bereits 2001 berichtete raum&zeit über die revolutionäre Entdeckung Dr. Peter Plichtas, Benzin aus Silicium zu gewinnen. Der außergewöhnliche Mathematiker entwickelte zwei Herstellungsmöglichkeiten, ersann einen geeigneten Motor und ist von einer äußerst günstigen ökologischen und ökonomischen Bilanz überzeugt.

Bestätigt sich dies, könnte seine Erfindung ein wichtiger Treibstoff der Zukunft werden.

In Regierungskreisen wird sie gegenwärtig bereits diskutiert.

Eine chemisch technische Revolution

Unbemerkt von der Öffentlichkeit findet zur Zeit eine chemisch-technische Revolution auf dem Gebiet der Energiegewinnung statt. Sie bietet die Aussicht auf eine baldige Umstellung von begrenztenfossilen (organischen) Rohstoffen auf unbegrenzte synthetisch-anorganische Ausgangsstoffe. Das würde das Ende des Kohle-/Eisen-/Erdöl-Zeitalters und den Beginn des Silizium-Wasserstoff-Zeitalters bedeuten. Aktuell laufen, aus patentrechtlichen und taktischen Gründen (noch) geheime Gespräche auf höchster nationaler und internationaler politischer Ebene und mit internationalen Großinvestoren. Initiator ist ein einzelner Außenseiter und Jahrtausend-Genie:

Der Düsseldorfer Universalgelehrte Dr. Peter Plichta hatte die Vision eines synthetischen Analogons zum organischen Kohlenstoff-Sauerstoff-Kreislauf der Photosynthese in der Natur: den anorganischen Silicium-Stickstoff-Kreislauf. Diese Vision hat er verwirklicht. Sie musste drei Forderungen erfüllen: Erstens müsste die neue Energiequelle sofort in ausreichendem Umfang zur Verfügung stehen, zweitens dürfte sie nicht schon nach einigen Jahrzehnten wieder versiegen, und drittens dürfte das schon geschädigte Ökosystem unseres Heimatplaneten nicht noch weiter belastet werden.

Das dazu nötige chemische Element müsste also „wie Sand (!) am Meer“ vorhanden sein und in einen Energiekreislaufeingebunden werden können. Dieses Element ist das Silicium, das buchstäblich „wie Sand am Meer“ als Siliciumdioxid (Sand) in den Wüsten vorkommt.

Stickstoff oxidiert und Silicium brennt

Der größte Teil der Erdkruste besteht aus dem Element Silicium. Silicium kann Wasserstoff speichern. Solche Siliciumwasserstoffe nennt man in der Chemie „Silane“. Sie reagieren in einer heißen Brennstoffkammer mit dem Stickstoff der Luft. Das heißt, dass es neben dem Sauerstoff noch ein zweites Oxidationsmittel gibt, eben den Stickstoff (chemisches Symbol: N für Nitrogenium). Diese Entdeckung ist neu in der Geschichte der Chemie. Das Gas Stickstoff hatte bisher als „inert“ (extrem reaktionsträge) gegolten. Und so, wie das Hauptelement (80 Prozent) der Luf thülle unseres Planeten, der Stickstoff, zuvor nicht auf seine Oxydationseigenschaft hin untersucht worden war, war auch das Hauptelement (25 Prozent) der Erdkruste, das Silicium, nicht auf seine Brennbarkeit und damit auf seine Verwendbarkeit als chemisches Antriebsmittel untersucht worden. Die herkömmliche Definition der Verbrennung muss umgeschrieben, das heißt erweitert werden. Da Silane aus Silicium hergestellt werden können, und weil Silicium aus Sand, der nichts anderes ist als die Verbindung von Silicium (Si) und Sauerstoff (O für Oxygenium) zu Siliciumdioxid (SiO2), gewonnen werden kann, liegt es nahe, von einem „Benzin aus Sand“ zu sprechen. Herkömmliches Benzin- oder Dieselöl besteht chemisch aus Ketten von Kohlenstoffatomen (C für Carboneum), an denen zusätzlich Wasserstoffatome (H für Hydrogenium) hängen – so genannte Kohlenwasserstoffe. Sie reagieren (brennen) nur mit dem Sauerstoffanteil der Luft; deren Stickstoffanteil behindert die Reaktion sogar.

Das Element Kohlenstoff (carbo, lat.: Kohle), ein Nichtmetall, ist die Basis aller organischen Chemie und Kennzeichen allen Lebens. In Reinform kommt es in der Natur unter anderem als Graphit (graphein, griech.: schreiben) und als Diamant (adames, griech.: unbezwingbar) vor. Doch der Großteil ist, erdgeschichtlich und geologisch bedingt, als Carbonate (Salze der Kohlensäure) – zum Beispiel Kalkstein (Kalkalpen), Kreide, Marmor – anorganisch gebunden und kann aus chemischen Gründen praktisch nicht zur Energiegewinnung genutzt werden. Die Menge der energetisch nutzbaren organischen Kohlenstoffverbindungen – Kohle, Erdöl und Erdgas – ist verschwindend gering im Verhältnis zu den Vorkommen der anorganischen, als Energiequelle unbrauchbaren Kohlenstoffverbindungen. Das Mengenverhältnis beträgt etwa 1:100 000! Und von diesem kleinen Bruchteil zehren wir seit etwa 250 Jahren – ein Irrweg in eine Sackgasse!

Das Element Silicium (silex, lat.: Kieselstein), ein Halbmetall und Halbleiter, aus dem unsere Erdkruste zum weitaus größten Teil besteht, gehört zur anorganischen Chemie. Silicium kommt sehr viel häufiger vor als Kohlenstoff: Auf je 1 Kohlenstoffatom kommen 100 Siliciumatome. Silicium ist nach Sauerstoff das zweithäufigste Element der Erdkruste. Zwei Drittel unserer Umwelt liegen als Silicate (Salze der Kieselsäure), das heißt Silicium mit Sauerstoff zu Siliciumdioxid (SiO2) verbunden, in (kristallisierter) Form von Quarz und Quarzsand, in Gesteinen (Basalt, Gneis, Granit, Porphyr, Sandstein), ihren Verwitterungsprodukten (Sand) und in Quarzkristallen (Halbedelsteinen) vor. Quarzglas ist amorphes (nichtkristallines) Siliciumdioxid, das durch kontrolliertes Abkühlen aus SiO2-Schmelzen gewonnen wird. Es ist, im Unterschied zu „normalem“ Glas (Gläser sind unterkühlte Schmelzen aus Quarzsand und Zusätzen wechselnder Zusammensetzung), für UV-Strahlung durchlässig (genutzt für elektrische Höhensonnen).

Benzin mit Silicium statt mit Kohlenstoff

Dr. Plichta hatte nun die Idee, einen benzinähnlichen Stoff herzustellen, bei dem die Ketten aus (organischen) Kohlenstoffatomen (C) gegen Ketten aus (anorganischen) Siliciumatomen (Si) ausgetauscht sind. Bei diesem „Siliciumbenzin“ handelt es sich um Siliciumwasserstoffe, deren Moleküle fünf oder mehr Siliciumatome enthalten. Solche Siliciumwasserstoffe mit Kettenlängen ab fünf Siliciumatomen nennt man „Höhere Silane“ Diese glasklare Flüssigkeit hat die Konsistenz eines Speiseöles und ist eine Art „Dieselöl“ des Siliciums. Silane sind sehr energiereich; sie verbrennen blitzartig und zischend. Die herkömmlichen, kohlenstoffhaltigen Benzine verbrennen ausschließlich mit dem Sauerstoff, aus dem die Luft unserer Atmosphäre zu 20 Prozent besteht. Das tun die Silane auch, doch brennen sie darüber hinaus zusätzlich auch noch mit dem ca. 80-prozentigen Stickstoffanteil der Lufthülle unseres Planeten, nutzen also 100 Prozent der Luft als Oxydator.

Silane nutzen 100 Prozent der Luft zum Verbrennen

Dieser Verbrennungsvorgang ist komplexer als alle bishergeläufigen. Es handelt sich um ein System, bei dem es zwei verschiedeneOxidationsmittel gibt: Sauerstoff und Stickstoff. Alle anderen, herkömmlichen Verbrennungsvorgänge sind nur mit einem einzigen Oxidationsmittel möglich: gasförmigem oder flüssigem Sauerstoff oder flüssigem Stickoxid. Bei der neuen Silan-Luft-Verbrennungsreaktionkommt noch hinzu, dass beide Oxidationsmittel nicht mitgeführt werden müssen, sondern der Luft entnommen werden und dennoch stöchiometrisch (chemisch vollständig) umgesetzt werden können. Insgesamt ist das Verbrennungssystem mit den vier Elementen Silicium und Wasserstoff auf der einen, Sauerstoff und Stickstoff auf der anderen Seite in der Chemie völlig neu.

Während niedrige Silane an der Luft selbstentzündlich sind und zu heftigen Explosionen neigen, sind höhere Silane ab einer Kettenlänge von sieben Siliciumatomen an der Luft nicht mehr selbstentzündlich, sondern müssen (an)gezündet werden. Sie sind stabil, also handhabungssicher, und lassen sich ebenso pumpen und lagern wie Benzin aus Kohlenwasserstoffen. Doch haben sie im Vergleich zu diesen enorme Vorteile: Sie können mit dem Luftstickstoff reagieren (brennen), es entstehen bei ihrer Verbrennung keine giftigen Abgase, und sie können aus Rohstoffen (Sand und Wasser) hergestellt werden, die praktisch unbegrenzt verfügbar sind und zum größten Teil am Ende wieder vorliegen.

In einem Motor findet eine (blitzartige) Verbrennung statt; deshalb heißt er „Explosions"- oder„Verbrennungsmotor". Eine Mischung von Benzindampf und Luft wird durch einen Funken der Zündkerze entzündet und so Wärme erzeugt. Ein Teil dieser Wärme wird physikalisch in mechanische Arbeit ungewandelt – das Auto fährt. Da das Benzin aus Kohlenstoff und Wasserstoff besteht und das Auspuffgas aus Kohlenmonoxid, Kohlendioxid und Wasserdampf, ist der Reaktionsgang: Kohlenwasserstoff (CH) +Sauerstoff (O2) [+ Kohlenmonoxid (CO) +Kohlendioxid (CO2) + Wasser(dampf) (H2O) +ðEnergie] Energie. Dieselöl zündet bei der Verdichtungan einem bestimmten Punkt von selber, sodass auf eine Zündkerze verzichtet werden kann.

Die Energiegewinnung bei herkömmlichen Antrieben ist also von der Hitzeentwicklung abhängig, die durch die Verbrennung des Luft-Treibstoff-Gemisches erreicht wird. Bei herkömmlichen Treibstoffen trägt aber nur ein Fünftel der Luft, nämlich der Sauerstoff, zur Hitzeentwicklung bei. Die Hitze muss sich dann erst noch über die restlichen vier Fünftel der Luft, den Stickstoff, verteilen, sodass die Gesamttemperatur wieder sinkt. Der Stickstoff der Luft kühlt also praktisch. Da nun bei Kohlenwasserstoffen sowohl der Kohlenstoff- als auch der Wasserstoffanteil ausschließlich mit dem Sauerstoffanteil der Luftverbrennen kann, braucht man ungeheure Luftmengen, da auf je einen Teil Sauerstoff vier Teile des „kühlenden" Stickstoffes kommen. Das ist äußerst ineffizient.

Experimente in Hörsälen

Schon 1970 gelang Dr. Plichta während seiner Habilitation der Nachweis, dass sich höhere Silane mit der Molekülkettenlänge von fünf (Si5H12) bis zehn (Si10H22) Silicium-Atomen sehr leicht durch Pyrolyse (Zersetzung chemischer Verbindungen durch Hitze) im Vakuum bilden und gas-chromatografisch trennen lassen. Dabei zeigte sich, dass Silane mit höherer Kettenlänge nicht mehr instabil und ab dem n-Heptasilan (Si7H16) nicht mehr selbstentzündlich sind, sondern angezündet werden müssen. An der Kölner Universität wurden solche Verbrennungen jahrelang in vollen Hörsälen demonstriert: Ein durch Gesichtsmaske und Asbesthandschuhe geschützter Assistent (anfangs Dr. Plichta selber) verspritzte aus einer Einmalspritze brennendes Silanöl über die Köpfe der Studenten – nach einem gleißenden, zischenden Blitz segelten die typischen, harmlosen rot-braunen Siliciummonoxid-Flocken auf die beeindruckten Zuschauer im Auditorium nieder.

Wie die Verbrennung von Silanen vor sich geht

Bild rechts: © Langen Müller Herbig Verlag

Bei Siliciumwasserstoffen hingegen verhält es sich grundlegend anders. Silane zerfallen in einer heißen Brennkammer automatisch in Silicium- und Wasserstoffatome, die sich sofort mit dem Sauerstoff und dem Stickstoff der Luft vermischen. Es stellt sich sogleich ein thermodynamisches Gleichgewicht ein, das zu folgenden Reaktionsprozessen führt: Der 20-prozentige Sauerstoffanteil der Luft verbrennt komplett mit dem Wasserstoffanteil (freie, reaktionsfreudige Wasserstoff- Atome) der Silane zu Wasser (H2O). Dieser Vorgang ist derjenige, der auch bei herkömmlichen Verbrennungsprozessen mit Kohlenwasserstoffen die Hauptenergie liefert. Er allein würde die Brennkammertemperatur auf fast 2 000°C bringen, obwohl der 80-prozentige Stickstoffgehalt der Luft miterwärmt werden müsste.

Bei Kohlenwasserstoffen würde nun zur Verbrennung des Kohlenstoffanteils weiterer Sauerstoff benötigt werden, was bedeutete, dass weitere Luft angesaugt werden müsste, deren Stickstoffanteil die Temperatur und damit die Leistung aber wiederum senken würde. Bei den Siliciumwasserstoffen hingegen muss keine zusätzliche Luft angesaugt werden, weil der Siliciumanteil die Fähigkeit und die Möglichkeit hat, sich mit dem Stickstoffanteil der Luft zu verbinden, also mit ihm zu reagieren. Es kann auch nicht zur Bildung von Siliciumoxid-Verbindungen kommen, wenn die Luftzufuhr nach der Menge an Silan in der Brennkammer berechnet wird: Es wird nur so viel Luft eingespeist, dass der in ihr enthaltene 20-prozentige Sauerstoffanteil durch den Wasserstoffanteil der Silane komplett aufgebraucht wird. Aufgrund der chemischen Priorität der Wasserstoff- Sauerstoff-Reaktion verbindet sich das Silicium nun mit dem 80-prozentigen Stickstoffanteil der Luft. Es entsteht unter weiterer Energieabgabe der pulverförmige Feststoff Siliciumnitrid (Si3N4). Für Chemiker hier die stöchiometrischen Formeln für die Verbrennungsreaktionen mit einem normalen Luftgemisch aus 20 Prozent Sauerstoff (O2) und 80 Prozent Stickstoff (N2) am Beispiel des Hexasilans Si6H14 (Molekülkettenlänge von sechs Siliciumatomen):

• 2 Si6H14 + 7 O2 + 8 N2 ➞ 4 Si3N4 + 14 H2O

Nunmehr ist in der Verbrennungsatmosphäre noch ein großer Teil unverbrannten Stickstoffs vorhanden. Dessen stöchiometrische Verbrennung erfolgt nach der Gleichung:

• 4 ½ Si6H14 + 18 N2 ➞ 9 Si3N4 + 63 H

Insgesamt gilt für den Input:

• 6 ½ Si6H14 + 7 O2 + 26 N2 und für den Output:

• 14 H2O + 13 Si3N4 + 63 H

Das „Abgas“ (s. o.) Siliciumnitrid (Si3N4), das einzige feste Edelgas (!) im Universum (diese Entdeckung von Dr. Plichta ist eines Nobelpreises würdig!), ist äußerst wertvoll und kann hervorragend genutzt werden: Es handelt sich um ein ungiftiges, weißes Pulver mit keramischen Eigenschaften, das enorm hitze- und abriebbeständig ist. Es hält die unglaublich hohe Temperatur von 1 900°C aus. Deshalb kann es im großen Stil zum Beschichten von Motoren und Turbinenteilen eingesetzt werden. Diese Eigenschaft nutzt Dr. Plichta für seinen patentierten, selbstzündenden, selbstschmierenden und selbstdichtenden Silan-Diesel-Kreiskolben-(Wankel) Motor (siehe weiter unten).

Heftige Reaktion von Stickstoff mit Silicium Wasserstoff

Die oben geschilderte Bildung von Siliciumnitrid ist natürlich auch eine „Oxydation“, denn der Stickstoff nimmt 12 Elektronen auf. Molekularer Stickstoff besitzt eine Dreifachbindung, die sehr stabil ist. Bei atmosphärischen Gewittern greift der atomare Stickstoff unter Blitz und Donner den Sauerstoff der Luft an. Genau das gleiche passiert bei der Reaktion von Silicium-Wasserstoffen mit molekularem Luftstickstoff, wenn in der Hitze die Silankette in Silicium- Radikale und atomaren Wasserstoff (H1) zerfällt.

Während etwa Kerosin in einer heißen Brennkammer erst einmal Energie braucht, um die Kohlenstoffkette zu spalten, gibt ein langkettiges Silan unter gleichen Bedingungen Energie (Wärme) ab, wenn die Kette zerfällt. In einer heißen Brennkammer entstehen nämlich freie Silicium-Atome, die über 4 Elektronen verfügen. Da flüssiges Silicium (Schmelzpunkt 1 410°C) sehr heftig mit kaltem Stickstoff brennt, kann man ganz einfach ausrechnen, wie blitzartig gasförmige Silicium-Atome mit Stickstoff reagieren, und welche bisher nicht erreichte Energie (Schubkraft) sie entwickeln.

Die Silan-Luftstickstoff-Verbrennung ist also dadurch gekennzeichnet, dass in einer heißen Brennkammer Silane spontan in freie Wasserstoff-Atome und Silicium-Radikale zerfallen. Bei einem Überschuss an Silanen kommt es zu einer reduzierenden Atmosphäre, sodass der Sauerstoffanteil der Luft stöchiometrisch (chemisch vollständig) mit dem überschüssigen atomaren Wasserstoff (H1) reagiert und eben keine Silicium-Oxide entstehen können. Die freien Silicium-Atome reagieren nun natürlich äußerst heftig mit dem gesamten, bisher fälschlich als „inert“ (reaktionsträge) geltenden Stickstoff.

Treibstoff für die Raumfahrt

Ursprünglich und eigentlich hatte Dr. Plichta die höheren Silane für eine zukünftige Raumfahrt, die erst dann eine solche genannt werden könnte, entwickelt und vorgesehen. Da es ihm aber 2006 gelungen ist, ein Verfahren zu entwickeln, mit dem reinstes Silicium fast kostenlos gewonnen werden kann (s. u.), können Silane nun auch in (modifizierten) Automotoren und Turbinen anstelle von Erdölderivaten verwendet werden. Dabei geht es darum, die Energie von Teer, Pech beziehungsweise Bitumen so zu nutzen, dass aus Sand (Siliciumdioxid) direkt kristallines Silicium gewonnen werden kann. Dann wäre es unter anderem auch möglich, weltweit alle Hausdächer mit Glasziegeln zu versehen, die innen mit Silicium beschichtet sind (Solarkollektoren). Da bei dem neuen Verfahren sehr viel Wasserstoff entsteht, lässt sich dieser statt Erdgas in die schon bestehenden Gasleitungen einleiten. Bei dessen Verbrennung wird kein Kohlendioxid frei. Im Gegenteil – bei dem neuartigen Verfahren nach Plichta wird CO2 mit Monosilan, das als „Abfallprodukt“ anfällt, zu Wasser und Siliciumcarbid SiC (Diamanthärte 10!) verbrannt, also verbraucht (s. u.)!

Damit wird das exorbitant teuere Vorhaben, auf Kosten des Stromverbrauchers und Steuerzahlers CO2 unterirdisch und unterseeisch zu „lagern“ (chemisch-physikalisch unmöglich und unsinnig, da unnötig), hinfällig. Der angebliche „Treibhauseffekt“ existiert überhaupt nicht, sondern ist eine skrupellose Propagandalüge einer korrupten Polit-Mafia, die die Profit- Interessen des kriminellen Industriellen Komplexes vertritt.

Zusammenfassend gesagt, beabsichtigt Dr. Plichta, mit befreundeten unabhängigen Wissenschaftlern und Kapitalgebern folgende drei Verfahren zunächst labortechnisch anzuwenden und dann großtechnisch um und einzusetzen:

Plan für großtechnische Produktion und Anwendung

1. Die Produktion von kristallinem Silicium als Ausgangsstoff für Photozellen (Solarkollektoren) und Höhere Silane aus Sand oder (verbessertes Verfahren) aus Teer, Pech und Bitumen ohne Einsatz von Kohle und elektrischem Strom.

2. Die Produktion von gasförmigen und flüssigen Silicium-Wasserstoffen (Silanen) als neue, ungiftige, höchst effiziente und preiswerte synthetische Treibstoffe.

3. Den Einsatz dieser neuartigen Treibstoffe, die auch den Luftstickstoff mit verbrennen, in Turbinen, Automotoren sowie in der Luftund Raumfahrt.

Gewinnung von Silicium

Für die großtechnische Produktion kristallinen Siliciums als Ausgangsstoff für Photozellen und Silane (Punkt 1) gibt es nun zwei Möglichkeiten: Einmal kann man Silicium auf herkömmliche Weise aus Sand isolieren, ähnlich wie man im Hochofen aus Eisenerzen (Eisenoxiden) durch Einsatz von Kohle Eisen gewinnt. Zusätzlich braucht man aber bei dieser Siliciumgewinnung auch noch große Mengen elektrischen Stroms. Analog zur Photosynthese, bei der der grüne Pflanzenfarbstoff Chlorophyll die nötige Energie zum Aufbrechen der Kohlenstoff- Sauerstoff-Verbindung des Kohlendioxids (CO2) aus Sonnenlicht bezieht und niederenergetischen elektrischen „Strom“ (Bewegung von Elektronen auf molekularer Ebene) produziert, kann nun nach Dr. Plichta die erforderliche Energie zum Auslösen des Siliciums aus Sand, also die Spaltung der Silicium-Sauerstoff- Verbindung (Siliciumdioxid [SiO2]), idealerweise ebenfalls aus dem Sonnenlicht bezogen werden – hier als hochenergetischer Strom mit Hilfe des Siliciums selber in Form von Solarkollektoren direkt vor Ort in der Wüste, wo das Silicium in Form von Quarzsand (Siliciumdioxid [SiO2]) nahezu unbegrenzt verfügbar ist.

Man kann also in den Wüstengebieten der Erde, in denen intensive Sonneneinstrahlung herrscht, mit Solarkollektoren aus Silicium Strom erzeugen. Leider lässt sich dieser Strom ohne größere Verluste weder speichern noch über größere Entfernungen transportieren. Dafür hat Strom die hier willkommene Eigenschaft, Wasser in Wasserstoff und Sauerstoff zu spalten (bei der Elektrolyse von Wasser entsteht an der Kathode Wasserstoff nach der Formel 2 H2O ➞ 2 H2 + O2), ohne dass Rückstände entstehen. Der auf diese Weise hergestellte Wasserstoff kann direkt an Ort und Stelle zu dem neuen Silicium-Wasserstoff- Treibstoff weiterverarbeitet werden – dem Benzin aus dem Sand aus den Wüsten der Erde: Silan.

Lange Zeit gab es nur eine Möglichkeit, elementares, kristallines Silicium zu produzieren: die Herstellung in einem elektrischen Lichtbogenofen aus den beiden Grundstoffen Kohle (Koks) und Quarzsand (SiO2 ). Bei Temperaturen um 2 000 °C wird das Siliciumdioxid zu reinem Silicium reduziert, wobei die Sauerstoffatome vom Silicium gelöst werden und mit dem Kohlenstoff der Kohle Kohlenmonoxid (CO) bilden (nach der Formel SiO2 + 2 C ➞ Si + 2 CO). Das so gewonnene Silicium hat einen Reinheitsgrad von über 99 Prozent. Die für die Siliciumgewinnung erforderlichen großen Mengen Kohle werden über (schon bestehende oder neu zu errichtende) Seehäfen und Eisenbahnlinien zu den Produktionsanlagen befördert.

Das bei der Produktion entstehende giftige Kohlenmonoxid (CO) fällt örtlich konzentriert in großen Mengen an und kann daher sogar sinnvoll genutzt werden: Indem man über Pipelines Wasser zu den Anlagen leitet, lassen sich mit dem Strom durch Elektrolyse große Mengen Wasserstoffes herstellen (s.o.). Mittels Drucksynthese unter Verwendung des Wasserstoffes kann nun das Kohlenmonoxid katalytisch in Methanol (CH3 OH), die einfachste Verbindung des Erdgases Methan, umgewandelt werden. Dies geschieht nach der Formel CO + 2 H2 => CH3OH. Aus diesem lassen sich durch chemische Umwandlung Ausgangsstoffe für die chemische Industrie – zum Beispiel für die Kunststoffproduktion – herstellen. Auch andere Verbindungen, die bisher aus Erdöl gewonnen werden mussten, lassen sich aus Methanol und Wasserstoff produzieren. Die benötigte Energie wird, da alle Anlagen vor Ort in den Wüstenregionen errichtet sind, ebenfalls aus Solarstrom bezogen.

Silicium ist heute noch sehr teuer – eine Tonne kostet derzeit etwa 3 000 Dollar. Kohle dagegen kostet auf dem Weltmarkt weniger als 100 Dollar pro Tonne. Zudem ist die Gewinnung von Methanol aus der eingesetzten Kohle bei der Herstellung des Siliciums quasi ein „Veredelungsprozess“, denn eine Tonne Methanol kostet sehr viel mehr als eine Tonne Kohle. Und der bisherige Nachteil bei der herkömmlichen Kohleverbrennung, beispielsweise in Elektrizitätswerken, nämlich die Entstehung des ungenutzten Gases Kohlendioxid (CO2 ), fällt bei dem geschilderten Verfahren ganz weg.

Doch inzwischen ist es Dr. Plichta gelungen, ein noch besseres (preiswerteres und effizienteres) Verfahren zu entwickeln, mit dem reinstes Silicium ohne Einsatz von Kohle und zusätzlichem Strom (fast) kostenlos (!) aus den Ausgangsstoffen Teer, Pech und Bitumen sowie Mergel (Aluminiumsilikat) gewonnen und dann zur Herstellung von Photosilicium und/ oder wiederum als Ausgangssubstanz zur Darstellung von Silanen sowie den keramischen Stoffen Siliciumnitrid und Siliciumcarbid (Diamanthärte 10!) genutzt werden kann. (Dieses Verfahren nach Plichta darf nicht verwechselt werden mit dem irrsinnigen, naturzerstörenden Abbau von Ölsand und Ölschiefer zum Beispiel im kanadischen Alberta!)

Es handelt sich um eine zyklische Herstellung von kristallinem Silicium und Photosilicium, dem Treibstoff Silan, den Keramiken Siliciumnitrid und Siliciumcarbid sowie sehr großer Mengen gasförmigen Wasserstoffes aus Teer, Pech und Bitumen unter Einsatz von Aluminium sowie einer Mischung von Fluor und Wasserstoff, die beim Verbrennen 4 000°C heißen Fluorwasserstoff liefert, und die in einem Kreislauf immer wieder erneut zum Einsatz kommen, so dass nur eine Teilmenge elektrischen Stroms eingespeist werden muss.

Dabei wird molekularer Wasserstoff (H2) als Energiespeicher gewonnen. Eine Silankette hat doppelt so viele Wasserstoff-Atome wie Silicium- Atome. Beim Zerfall der Kette werden Energie und atomarer Wasserstoff (H1) frei. Dieser ist chemisch äußerst aggressiv und greift das Kohlendioxid (CO2) an, weil der molekulare Sauerstoff (O2) doppelt gebunden ist. Auf diese Weise entsteht unter erheblicher Wärmeabgabe Wasser und Siliciumcarbid (SiC). So kann das Gasgemisch aus Kohlendioxid und Stickstoff, das in jedem herkömmlichen Kohle-Elektrizitätswerk kostenlos anfällt, in die wertvollen Keramiken der Zukunft, Siliciumnitrid und Siliciumcarbid (Diamanthärte 10) verwandelt werden.

Modifizierte Müller Rochow Synthese

Grundgerüst der Silane sind die zentralen Silicium-Silicium-Ketten. Die Ausbildung solcher Ketten war anfangs auch das Problem jeder großtechnischen Silansynthese. Die Angliederung der Wasserstoffatome an die restlichen, freien Bindungsarme, die nicht an der Kettenbildung beteiligt sind, und damit die Bildung der reinen Siliciumwasserstoffe ist dagegen die leichtere Aufgabe. Dr. Plichta löste das Problem elegant mit der von ihm modifizierten „Müller-Rochow-Synthese“ (ein Verfahren in der Silicon- Produktion):

Bei der herkömmlichen Müller-Rochow-Synthese handelt es sich um eine Synthese, bei der elementares Silicium unter Druck umgesetzt wird. Im ersten Schritt wird angeätztes Silicium mit Methylchlorid (CH3Cl) umgesetzt. Man kann nun das Methylchlorid gegen die entsprechende Silicium-Verbindung austauschen, und zwar gegen das Silylchlorid SiH3Cl, ein Monochlortrisilan. Nach dreimaliger Teilhydrierung erhält man ein schweres Silanöl, das aus 15 Silicium-Atomen und 32 Wasserstoff-Atomen besteht.

Die für die modifizierte Müller-Rochow-Synthese nach Plichta benötigten Silylchloride sind leicht zu beschaffen. Sie werden bei der Produktion von Silicon-Ölen in großen Mengen hergestellt. Dort wird in einem heißen Autoklaven das Gas Methylchlorid mit Silicium-Pulver und einem Katalysator (Kupferoxid) umgesetzt. Dabei wird Trichlorsilan (SiHCl3) gewonnen, das man einfach durch Druckhydrierung mit Wasserstoff in das Monochlortrisilan SiH3Cl überführen kann. Nimmt man statt des Chlorsilans aber Fluorsilan, kann man Quarzsand mit Fluorwasserstoff direkt in Tetrafluorsilan und anschließend unter Druck in Fluorsilan (SiH3F) überführen. Dabei lassen sich zwei Drittel des zum Einsatz kommenden Silicium-Pulvers einsparen, indem das Fluor recycled wird.

Die Produktion von Silanen

Mit der großtechnischen Ausweitung der Siliciumproduktion auf die beschriebenen zwei Weisen ist die Voraussetzung für eine ebenfalls großtechnische Produktion von gasförmigen und flüssigen Silicium-Wasserstoffen (Punkt 2) erfüllt. Es können nun direkt in den Wüstenregionen der Erde, also genau da, wo nahezu unbegrenzt Sand für Silicium und Sonne für Solarstrom zur Verfügung stehen, Silanölfabriken errichtet werden. In diesen Fabriken kommt dann die abgeänderte Müller-Rochow-Synthese nach Plichta zur Anwendung (siehe Kasten). Das in den Silanfabriken gewonnene schwere, klare Silanöl – seine Verbrennung erzeugt kein CO2 (Kohlendioxid), sondern SiO2 (Siliciumdioxid: Sand) und H20 (Wasserdampf) – lässt sich genauso wie Erdöl durch Pipelines zu Seehäfen pumpen und dann per Schiff überall hin transportieren, ohne Gefahr für die Natur: Sollte im Unglücksfall Silanöl aus einem Silantanker auslaufen, kann es gefahrlos einfach angezündet und verbrannt werden. Silanöl verbrennt zu Wasser oder an Land zu ungiftigem Siliciummonoxid, das sich anschließend natürlicherweise in Siliciumdioxid umwandelt – das ist harmloser Sand. Beim Transport, der Lagerung in Tanks und beim Tanken an den Tankstellen sind natürlich, wie bei allen brennbaren Stoffen, besondere Vorsichtsmaßnahmen zu beachten und Sicherheitsvorkehrungen zu treffen.

Einsatz in neuen Motoren

Bild rechts: © Langen Müller Herbig Verlag

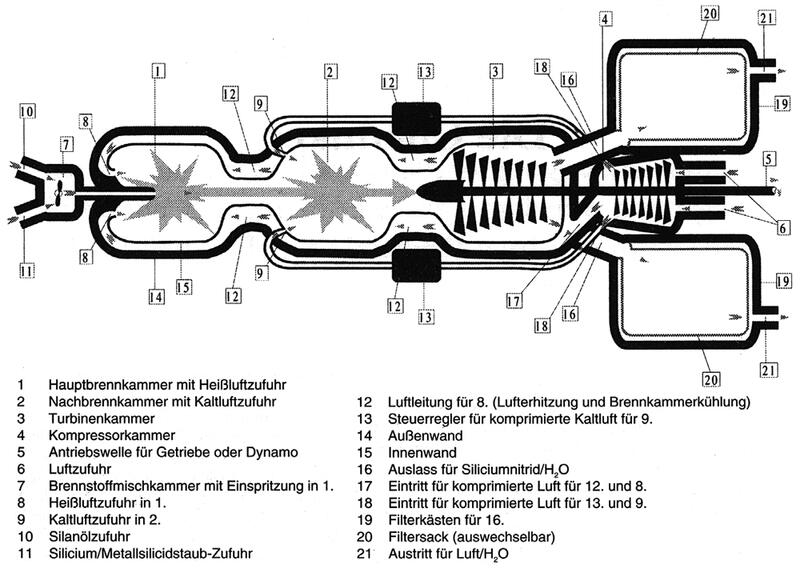

Ein neuartiger Treibstoff erfordert neuartige Motorkonstruktionen, die mit diesem Treibstoff betrieben werden können (Punkt 3). Dr. Plichta besitzt unter anderem ein Patent einer Turbine, bei der eine Welle durch die Verbrennung eines Silanöl-Siliciumpulver- Gemisches angetrieben wird. Das staubförmige Verbrennungsprodukt Siliciumnitrid (Si3N4), ein wertvoller keramischer Stoff, wird auch bei diesem Verfahren aufgefangen.

Abbildung 2 zeigt das Grundprinzip der Turbine. Silanöl (10) und Siliciumpulver (11) werden gemischt und über eine Pumpe (7) in die Hauptbrennkammer (1) eingespritzt. Dort verbrennt dieser Treibstoff stöchiometrisch mit erhitzter, zugeführter Luft (8). Anschließend wird den heißen Verbrennungsgasen in der Nachbrennkammer (2) die ca. zehnfache Menge komprimierter kalter Luft (9) zugeführt, sodass die Gastemperatur schlagartig von ca. 2 000 °C auf wenige hundert Grad absinkt. Dabei steigt der Druck stark an. Zu heißes und unverdünntes Siliciumnitridpulver würde die mit Siliciumkeramik beschichteten Turbinenblätter zerstören.

Dieses Gasgemisch (H2O, O2 und öliges Si3N4) ist nun optimal dazu geeignet, in der Turbinenkammer (3) die Turbinenblätter in Rotation zu versetzen. Diese treiben über eine starre Verbindung eine Welle (5) an. Dieselbe Welle sorgt in der Kompressorkammer (4) dafür, dass über Einlassöffnungen (6) Luft angesaugt wird. Diese Luft wird zum großen Teil in die Nachbrennkammer (2) geleitet sowie zu einem kleineren Teil unter Erhitzung in die erste Brennkammer (1). Dabei dient die aufgenommene Wärme nicht nur der Vorerhitzung der Luft, sondern gleichzeitig auch der notwendigen Kühlung der ersten Brennkammer (1). Das gasförmige Verbrennungsprodukt Wasserdampf entweicht über Austrittsöffnungen (21), während das relativ kalte, feste Siliciumnitrid in Staubbeuteln (20) aufgefangen wird und so der späteren Weiterverarbeitung zugeführt werden kann.

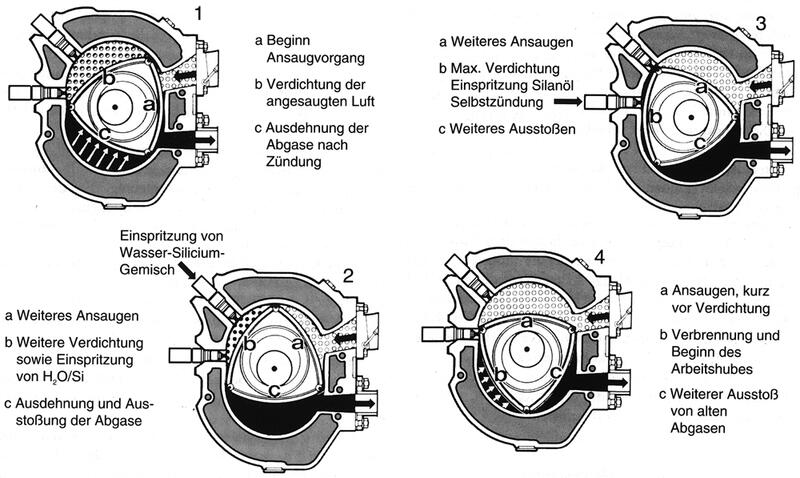

Die durch diese Turbine angetriebene Welle kann auf vielfältige Weise eingesetzt werden. Es gibt jedoch noch eine weitere Möglichkeit, wie man heiße Verbrennungsgase dazu nutzen kann, eine Welle anzutreiben: nämlich durch einen Explosionsmotor. Herkömmliche Zylinder- Hubkolbenmotoren – Otto-Motoren und Dieselmotoren – allerdings sind für einen Betrieb mit Silanöl aus technischen Gründen nicht geeignet: Erstens zündet Silan beim Verdichten mit Luft noch früher als Dieselöl aus Kohlen-Wasserstoffen; zweitens würde bei den wesentlich höheren Betriebstemperaturen der Silan-Luftverbrennung das Schmieröl zerstört werden. Drittens entsteht das pulverförmige Verbrennungsprodukt Siliciumnitrid, das Motorwand und Kolben zerstören würde. Doch Felix Wankels Kreiskolbenmotor ist, leicht modifiziert, geradezu prädestiniert dazu.

Felix Wankels Kreiskolbenmotor

Bild rechts: © Langen Müller Herbig Verlag

Bei einem mit Benzin oder Diesel (Kohlenwasserstoffen) betriebenen Motor kühlt der hohe Stickstoffanteil der Luft die Verbrennungsgase im Zylinderraum ab. Beim Einsatz von Silanöl (Siliciumwasserstoffen) würde die Brennkammertemperatur aber ungefähr 1 000 °C höher liegen als bei den herkömmlichen Motoren. Ein Silan- Wankel-Motor müsste deswegen innen vollständig mit Siliciumnitrid beschichtet sein oder komplett aus Siliciumcarbid-Keramik bestehen. Eine äußere Wasserkühlung wie bei herkömmlichen Motoren ist obligatorisch und selbstverständlich.

Die Silane dürfen nicht zusammen mit der Luft komprimiert werden. Sie würden lange vor Erreichen des Momentes, in dem der eigentliche Arbeitsschub beginnt, explodieren. Diese Selbstzündung der Silane bei Kompression mit Luft ist allerdings andererseits auch wiederum ein Vorteil, weil auf eine Zündkerze verzichtet werden kann. Das Silan dürfte also erst im Moment der maximalen Verdichtung der Luft in die Brennkammer gelangen.

Heutige Hochdruck-Einspritzpumpen sind nun so leistungsfähig, dass sie Flüssigkeiten auch in ein explodierendes Treibstoff-Oxidationsmittel- Gemisch injizieren können. Sie arbeiten selbst bei Drücken von 1 000 bar (das ist das Tausendfache des normalen Luftdruckes auf Meereshöhe!) und mehr noch zuverlässig. Man könnte also Luft verdichten und erst im Moment der maximalen Verdichtung mit solchen Einspritzpumpen Silanöl injizieren und so gleichzeitig die (Selbst-)Zündung auslösen. Durch Einspritzen von Wasser zündet dieses Gemisch unter Druck von selber. Der Rolle des Wassers kommt dabei eine entscheidende Bedeutung zu. Bei herkömmlichen Verbrennungsmotoren sind alle Verbrennungsprodukte gasförmig und können so Expansionsarbeit leisten, die den Kolben beschleunigt. Bei dem Silan-Wankel-Motor verbrennen die drei Komponenten Luft, das Wasser-Siliciumpulver-Gemisch und das Silanöl aber nun stöchiometrisch zu Wasser und Siliciumnitrid, das nicht gasförmig ist. Es kann deshalb auch keine Expansionsarbeit leisten. Die im Siliciumnitrid gespeicherte Wärme bewirkt nun aber wiederum eine Verdampfung des zugeführten Wasseranteils des Gemisches, so dass auf diesem Wege Expansionsarbeit geleistet wird. Gleichzeitig dient dieser Prozess der erforderlichen Kühlung des Motors von innen.

Selbstschmierung des Motors

Das Verbrennungsprodukt Siliciumnitrid hat zudem im Silan-Wankel- Motor neben der Funktion als Energielieferant eine weitere, einzigartige Aufgabe. Die Motorwand und der Kreiskolben sind mit Siliciumnitrid beschichtet. Sie würden ohne Schmierung durch Abrieb auf die Dauer zerstört werden. Die Verbrennung liefert nun bei dem geschilderten Verfahren aus dem Motorraum selber ständig einen Stoff nach, der chemisch aus demselben Material besteht wie die Beschichtung oder die ganze Motorwand und der Kolben selber: das extrem harte und hitzebeständige, keramische Siliciumnitrid. Dieses sehr heiße Verbrennungsprodukt Siliciumnitrid wird nun an der Motorwand wie beschrieben durch die Verdampfung des Wassers auf ca. 1 800°C gekühlt. Bei dieser Temperatur und dem entsprechenden Druck bildet es zusammen mit dem Wasserdampf eine flüssig- gasförmige Dispersion, die sich an den Begrenzungen des Verbrennungsraums wie ein Schmierfilm verhält. Dort, an den inneren Grenzflächen des Motors, liegt das Siliciumnitrid (Si3N4) also einmal in Form der festen Keramikbeschichtung und zum anderen in Form der ständig durch die Verbrennung selber neugebildeten Dispersion vor.

Die Grenzschicht besteht aus relativ fließend ineinander übergehenden Phasen mit einem hinreichend schwachen Temperaturgefälle. Es kann also nicht zu einem Abrieb der keramischen Siliciumbeschichtung der Motorwand und des Kolbens kommen. Gleichzeitig erfüllt diese Grenzschicht die Funktion der Dichtung. Damit ist die „Kinderkrankheit“ des Wankel-Motors, das Problem der Dichtung und Schmierung, genial-einfach behoben und gelöst! Der Silandiesel-Wankel-Motor nach Plichta ist nicht nur ein Selbst- Zünder, sondern zugleich auch ein Selbst-Dichter und Selbst-Schmierer! Da die Verbrennungsgase bei dem geschilderten Verfahren immer noch sehr heiß sind, liegt es nahe, sie wie bei der beschriebenen Turbine zu weiterer Arbeitsleistung zu nutzen. Man könnte sie in eine hinter dem Motorraum liegende Turbinenkammer einspeisen und dort wie beschrieben mit der zehnfachen Menge kalter, komprimierter Luft mischen, um über diese Turbine eine Welle anzutreiben, die Arbeit leistet. Diese könnte man zusätzlich mit dem Kreiskolben verbinden und so als positiven Nebeneffekt eine gesteigerte Laufruhe des Wankelkolbens erreichen. Die Wankel-Turbinen- Motor-Kombination liefert schließlich relativ kühle Abgase, die es ermöglichen, das feste, staubförmige Verbrennungsprodukt Siliciumnitrid zu filtern und in Beuteln aufzufangen.

Siliciumnitrid ist wertvoller keramischer Stoff

Das weiße Pulver ist nicht giftig, sehr wertvoll und von großem Interesse für die Industrie (s. o.). Die Tankstellen könnten daher sinnvollerweise auch Annahmestellen für das Verbren - nungsprodukt Siliciumnitrid sein und es an die Industrie weitergeben. Die kann den einzigartigen keramischen Stoff im großen Stil zum Beschichten von Verschleißteilen weiterverwenden. Siliciumnitrid lässt sich außerdem mit Laugen wie Natronlauge (NaOH) oder Kalilauge (KOH) in Ammoniak (NH3) und wasserlösliche Silicate verwandeln. Die Produktion der dafür benötigten Mengen von Laugen, die für eine Vielzahl weiterer heutiger chemischer Synthesen notwendig sind, mit Strom und Salz (Elektrolyse) könnte ebenfalls direkt bei den Solarspeichern in der Wüste erfolgen. Die bei dem Zersetzungsprozess von Siliciumnitrid entstehenden Silicate sind chemisch ungiftig und verwittern an der Luft zu Sand. Der zweite entstehende Stoff Ammoniak (NH3) ist zwar giftig, aber ganz besonders energiereich. Man kann ihn entweder zu stickstoffhaltigem Kunstdünger, Dünge- und Sprengmittel (Dynamit) sowie zu Ammoniakwasser (Salmiakgeist; ein Reinigungsmittel) verarbeiten oder aber mit Luft verbrennen, wobei Wasserdampf und reiner Stickstoff entstehen (4 NH3 + 3 O2 ➞ 2 N2+ 6 H2O). Die bei der Verbrennung frei gewordene Wärme in Form des heißen Gasgemisches kann Wasserdampf-Stickstoff- Turbinen antreiben, die wie in herkömmlichen Elektrizitätswerken mit Drehstromdynamos verbunden sind. So entsteht zusätzliche Energie, die wieder genutzt werden kann.

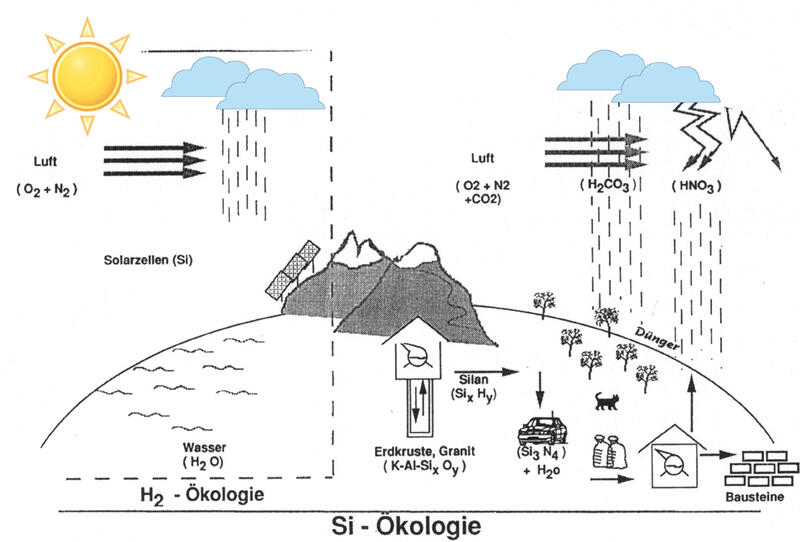

Der Verbrennungsprozess von Ammoniak läuft chemisch 100-prozentig ab; es bleibt kein einziges giftiges Molekül übrig. In diesem Fall ist es ein willkommener Umstand, dass man aus einem giftigen Gas durch einfaches Verbrennen zwei Produkte gewinnen kann, die natürliche Bestandteile der Atmosphäre sind. Und eben weil das „Abgas“ Siliciumnitrid im Gegensatz zum Abgas Kohlendioxid ohne zusätzlichen Energieverbrauch mit wieder verwendbaren „Staubbeuteln“ aufgefangen werden kann, ist für einen weiterführenden Kreislauf gesorgt. Und dieser Kreislauf ist neu: der solare anorganische Energiekreislauf.

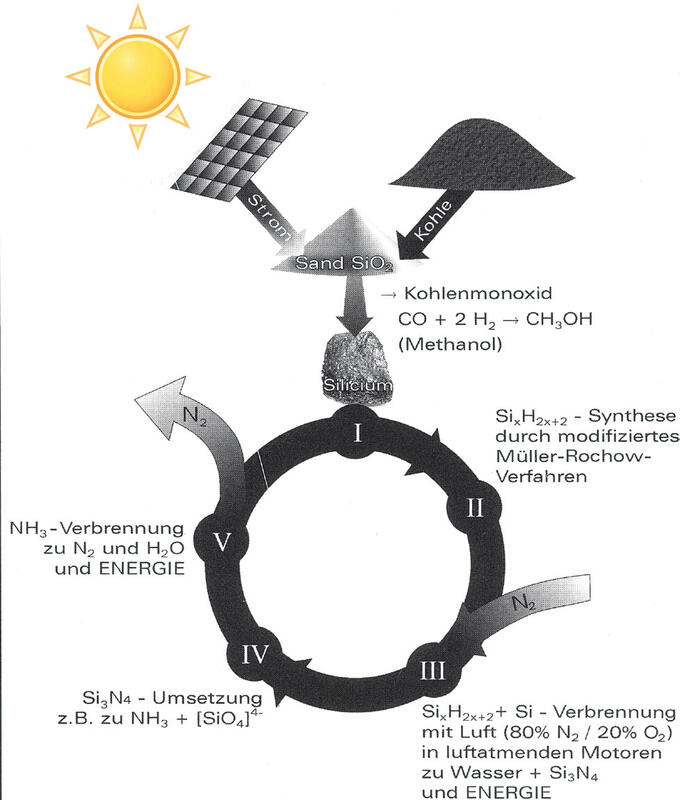

Der solare anorganische Energiekreislauf

Bild rechts: © Langen Müller Herbig Verlag

Die Gesetzmäßigkeiten des natürlichen, organischen, niederenergetischen Kreislaufes der Photosynthese sind von Dr. Plichta auf einen synthetischen, anorganischen, hochenergetischen Kreislauf übertragen worden. Kennzeichen des neuen Kreislaufs ist es, dass alle benötigten Rohstoffe, die den Kreislauf in Gang halten, ebenfalls mit nicht versiegender Sonnenenergie produziert und recycelt werden können. Dieser von Dr. Plichta entdeckte Kreislauf stellt unsere Energieversorgung auf eine neue, dauerhafte, sichere, preiswerte und umweltverträgliche Grundlage und besteht aus fünf Schritten:

- Im ersten Schritt wird Silicium aus Sand (die dafür erforderliche Energie [elektrischer Strom] wird direkt vor Ort aus Sonnenlicht mit Hilfe des Siliciums selber in Solarkollektoren in den Wüstenregionen der Erde erzeugt) oder aus Teer, Pech und Bitumen gewonnen beziehungsweise hergestellt.

- Im zweiten Schritt erfolgt die Produktion der höheren Silane, ebenfalls vor Ort, mit der modifizierten Müller-Rochow-Synthese nach Plichta (Drucksynthese).

- Der dritte Schritt besteht in der Verbrennung der Silane in neuartigen Motoren oder Turbinen (und in ihrem Einsatz als Antriebsmittel in einer zukünftigen Raumfahrt), die Dr. Plichta bereits konstruiert und patentieren lassen hat.

- Im vierten Schritt wird das anfallende Verbrennungsprodukt Siliciumnitrid (Si3N4) zu Keramik oder zu ungiftigen, wasserlöslichen Silicaten sowie zu Ammoniak (NH3) und Dünger weiterverarbeitet. Der Ammoniak wird weiterverarbeitet (s. o.) oder unter Energiegewinnung zu Wasser (H2O) und Stickstoff (N2) verbrannt.

- Der im dritten Schritt einbezogene Stickstoff erscheint im fünften Schritt wieder als (natürliches) „Abgas“.

Damit ist der Kreislauf geschlossen. Das Ganze ist, wie alles im Universum, mehr als die Summe seiner Teile. Dieses Prinzip wird in der Philosophie „Emergenz“ genannt (in der philosophischen Disziplin der Wissenschaftstheorie das Auftreten neuer Qualitäten beim Zusammenwirken mehrerer Faktoren; von se emergere, lat.: auftauchen, emporkommen).

Sowohl das Verfahren zur Herstellung höherer Silane, die damit betriebenen Aggregate, der komplette anorganische Energiezyklus und seine Einzelschritte als auch verschiedene Verfahren und Vorrichtungen zum Schneiden und Bohren von Gesteinen sowie ein neuartiger Sprengstoff auf der Basis von Silicium und neuartige Solarpaneele (innen mit Silicium beschichtet) in Steckmodulbauweise wurden von Dr. Plichta weltweit zum Patent angemeldet, das ihm inzwischen teilweise erteilt worden ist.

Der Autor

Norbert Knobloch,

geb. 1955 in Gardelegen (Altmarkt/Sachsen-Anhalt), zwischen 1969 und 1996 Selbstständigkeit als freier Photograph und Photo-Galerist; 1996-2004 Studium der Philosophie, Vergleichenden Religionswissenschaft, Allgemeinen Literaturwissenschaften und Allgemeinen Sprachwissenschaften in Wuppertal und Bonn; seit 2005 freie Tätigkeiten als Lektor und Privatdozent.

Quellen

Dr. Peter Plichta: „Das Primzahlkreuz", Bd. 1–4, Quadropol Verlag, Düsseldorf 1991– 2004 www.plichta.de

Dr. Peter Plichta: „Benzin aus Sand. Die Geschichte einer revolutionären Entdeckung", raum&zeit Nr. 110, 2001

Walburga Posch, Bernhard Hidding: „Die Treibstoff-Revolution: Benzinaus Sand!", raum&zeit Nr. 115, 2002

Artikel "Benzin aus Sand" online lesen

Klicken Sie auf folgenden Link um den Artikel online zu lesen:

Artikel online lesenMehr zum Thema Natur

- Agrarausbeutung

- Aluminium

- Atomkraft

- Bienensterben

- Chemtrails

- CO2-Bluff

- Desert Greening

- Earthship

- Elektrostress

- Energiewende

- Gentechnik

- Gewässer-Regeneration

- Greenbox

- Green Step

- Grüne Revolution

- Herbizide und Pestizide

- Mobilfunkstandard 5G

- Naturmedizin

- Orgontechnik

- Permakultur

- Regenwald

- Tiefenökologie